Překonání omezení ponorných termočlánků v procesu odlévání

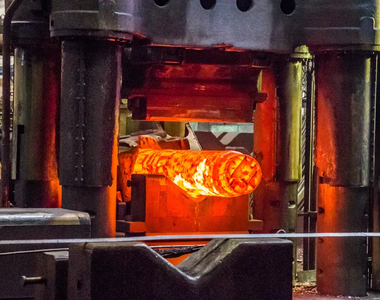

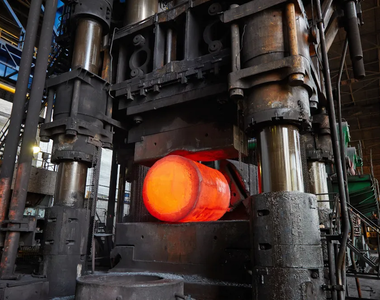

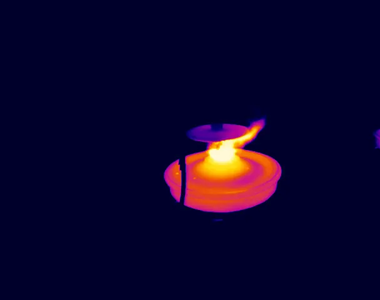

Při zpracování kovů je odlévání proces, při kterém se kov zahřívá, dokud se nestane tekutým, a poté se nalije do formy, obvykle pomocí kelímku. Forma obsahuje negativní otisk požadovaného tvaru, který při chladnutí kovu tuhne a vytváří konečný odlitek. Tato metoda je zvláště výhodná pro výrobu složitých tvarů, jejichž vytvoření jinými technikami by bylo náročné nebo neekonomické.

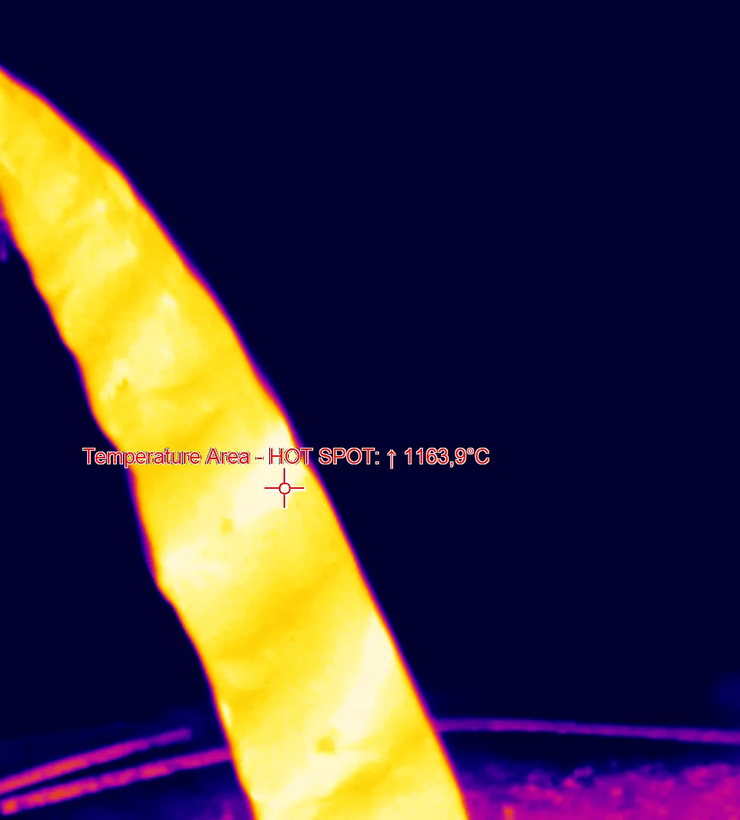

Odlévání přináší výhody, jako je vysoká kvalita povrchu a minimální odpad materiálu, ale je také spojeno se značnými náklady, především na nástroje pro formy a energii potřebnou k ohřevu kovu. Jak kov v pánvi chladne, jeho teplota se s každým dalším litím postupně snižuje. Pokud teplota klesne pod kritickou hranici, může dojít k neúplnému odlitku, což vede ke vzniku vad. V takovém případě je třeba vadný díl vyřadit, čímž se zbytečně spotřebovává energie investovaná do procesu. Aby se tomu zabránilo, je nezbytné sledovat teplotu odlévání a zastavit proces, pokud teplota roztaveného kovu klesne pod optimální rozsah. V případě potřeby lze kov znovu zahřát, aby se zajistilo úspěšné odlití.

Firmy tradičně nakupují ponorné termočlánky jako spotřební materiál každý rok, ale tyto termočlánky při vysokých teplotách rychle selhávají. Termočlánky často selhávají v procesu odlévání kvůli náročným podmínkám, kterým čelí, včetně extrémního tepla, korozivního prostředí a fyzického opotřebení v důsledku opakovaného používání. Intenzivní teplo může způsobit degradaci nebo roztavení ochranného pláště termočlánku, čímž dojde k odhalení prvků snímače a jeho selhání. Neustálé ponořování do roztaveného kovu může také vést k chemickým reakcím, které zhoršují vlastnosti materiálů termočlánku a dále zkracují jeho životnost. K častým poruchám navíc přispívá mechanické poškození způsobené manipulací a agresivním prostředím při odlévání, což snižuje spolehlivost termočlánků pro konzistentní a dlouhodobé měření teploty.