Optimalizace výroby kol železničních vozů: Překonání problémů s měřením pomocí infračervené technologie

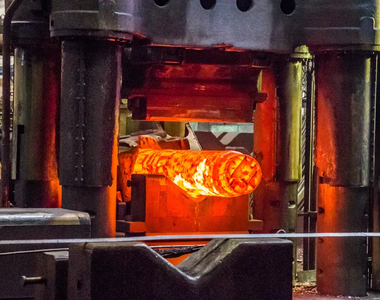

Výroba kol železničních vozů, která se používají v železničních vozech i lokomotivách, je složitý a vícestupňový proces. Začíná výběrem vysokopevnostní oceli, která je speciálně navržena tak, aby odolala náročným požadavkům železničního provozu. Tato ocel se dodává ve velkých blocích nebo polotovarech a řeže se na požadovaný rozměr.

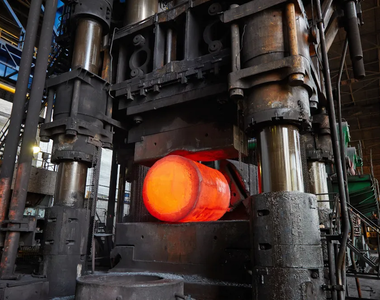

Rozřezané ocelové polotovary se pak pomocí kovacího lisu vytvarují do hrubé podoby kola. Po procesu kování prochází kolo různými obráběcími operacemi, včetně soustružení, frézování a vrtání, aby dosáhlo konečného tvaru a splňovalo požadované tolerance.

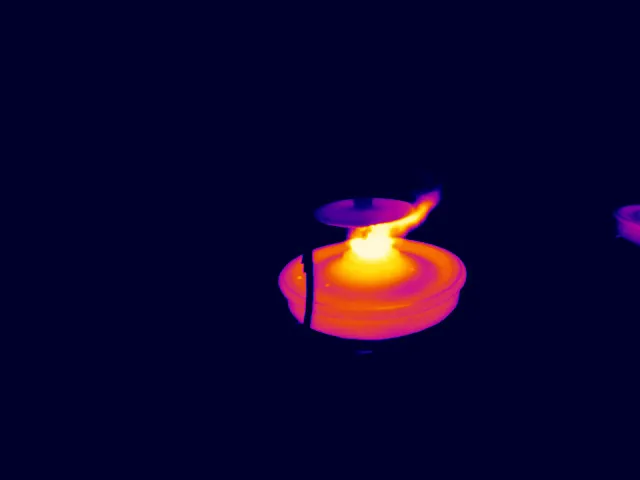

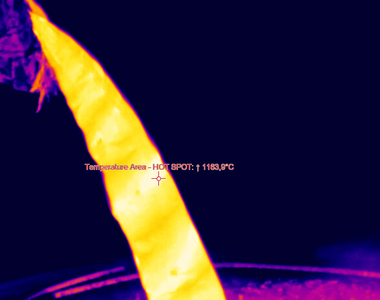

Pro přesné měření teploty musí ocelová slitina dosahovat teplot mezi 800 °C a 1300 °C. Měřený objekt je umístěn přibližně 4 metry od místa montáže snímače, přičemž teplota okolí se pohybuje v rozmezí 30 °C až 55 °C. Jedním z problémů je, že produkty spalování a jemný prach v zorném poli mohou infračervený signál zeslabit, což může zhoršit přesnost měření. Cílová oblast pro měření má průměr přibližně jeden palec.

Každé kolo železničního vozu musí před procesem děrování dosáhnout předem definované teploty, čímž se vytvoří prostor pro nápravu. Vypichování při příliš nízkých nebo příliš vysokých teplotách může kolo poškodit. Tradiční techniky kontaktního měření se v této souvislosti neosvědčily.