Indukční pájení vyžaduje přesnou regulaci teploty

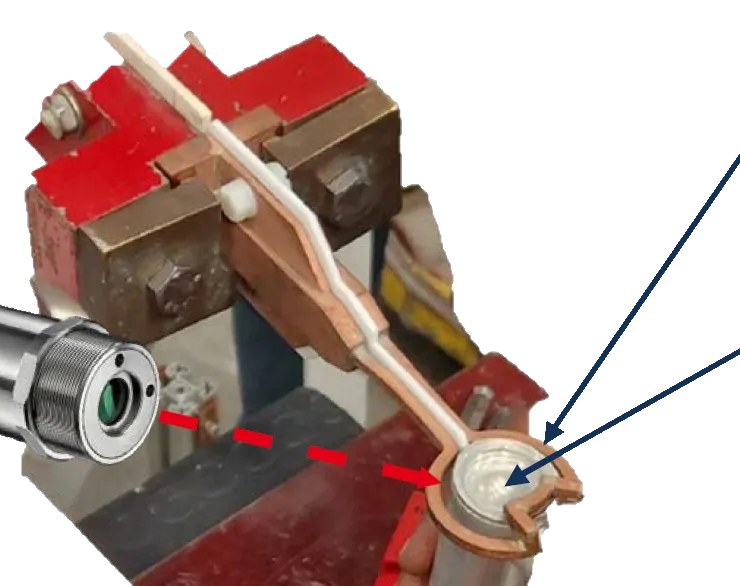

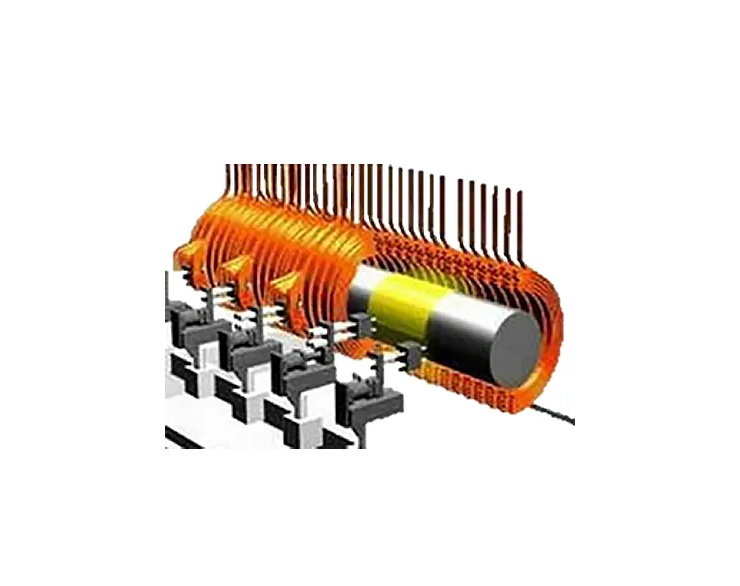

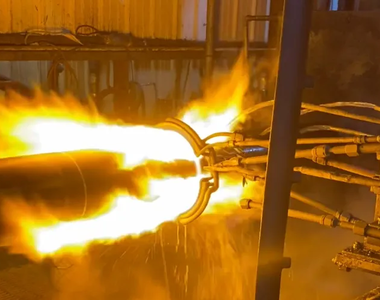

Indukční pájení spojuje dva vodivé materiály pomocí plniva, které se taví při nízké teplotě, čímž se odlišuje od pájení, které probíhá při vyšších teplotách. Indukce vytváří v pracovní cívce elektromagnetické pole, které vyvolává proudy ve vodivém materiálu obrobku, čímž se zvyšuje teplota obrobků a plniva pro pájení.

Indukční pájení poskytuje přesné, lokalizované teplo, zvyšuje rychlost výroby díky rychlejším cyklům ohřevu a snižuje výskyt vad díky opakovatelnému a spolehlivému ohřevu při zachování metalurgických vlastností kovů. Tento proces se provádí bez otevřeného plamene. Přestože spoj může být o něco slabší než pájený, indukční ohřev je ideální pro citlivou elektroniku nebo malé součástky, protože řídí proces pájení a zabraňuje tepelnému namáhání.

Princip indukčního ohřevu lze chápat jako jednoduchý proces. Induktor funguje jako primární transformátor a obrobek jako sekundární zkrat. Když kovový díl vstoupí do elektromagnetického pole, zahřívá se v důsledku indukovaných cirkulujících vířivých proudů.

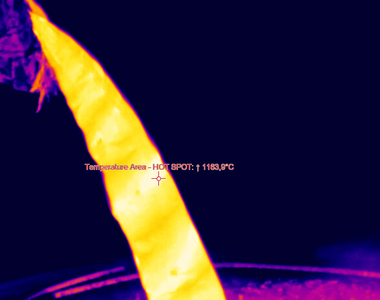

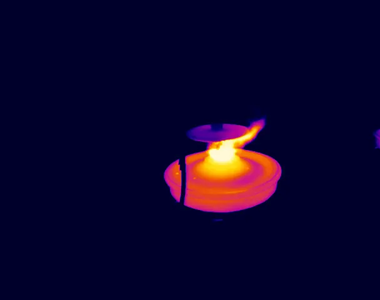

Při indukčním pájení má zásadní význam přesná regulace teploty. I malé výkyvy mohou způsobit neúplné nebo vadné pájecí spoje. Materiály s vysokou tepelnou vodivostí mohou rychle odvádět teplo, což komplikuje rovnoměrný nárůst teploty. Nadměrné teploty mohou poškodit materiály, proto musí teplota pájení odpovídat tepelné stabilitě všech zúčastněných materiálů. Kromě toho musí být vystavení vysokým teplotám optimalizováno; krátká doba trvání může vést k úplnému roztavení, zatímco příliš dlouhá doba může vést k přehřátí a poškození součástky. Termočlánky mohou být spolehlivou a cenově výhodnou volbou pro měření teploty, jejich umístění je však třeba pečlivě zvážit kvůli možnému rušení elektromagnetickým polem.

Průmyslové systémy indukčního pájení vyžadují automatizovanější systém zpětné vazby zahrnující vstupy ze snímačů teploty, aby bylo možné proces upravovat a optimalizovat v reálném čase.