Problémy kontroly kvality při plnění velkoobjemových lahví

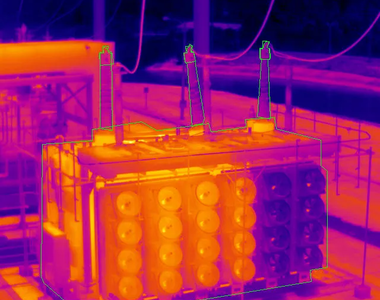

V průmyslu s průmyslovými plyny je zajištění správného plnění lahví zásadní jak pro bezpečnost, tak pro provozní efektivitu. Vadné lahve, často způsobené netěsnostmi nebo neúplným naplněním, mohou ohrozit bezpečnost a vést k problémům s kvalitou výrobků. Tradičně odhalování těchto závad zahrnovalo ruční kontroly nebo tlakové zkoušky, které byly časově náročné a vytvářely úzká hrdla ve výrobním procesu. Tyto metody zpomalují provoz, což ztěžuje splnění požadavků na velký objem výroby.

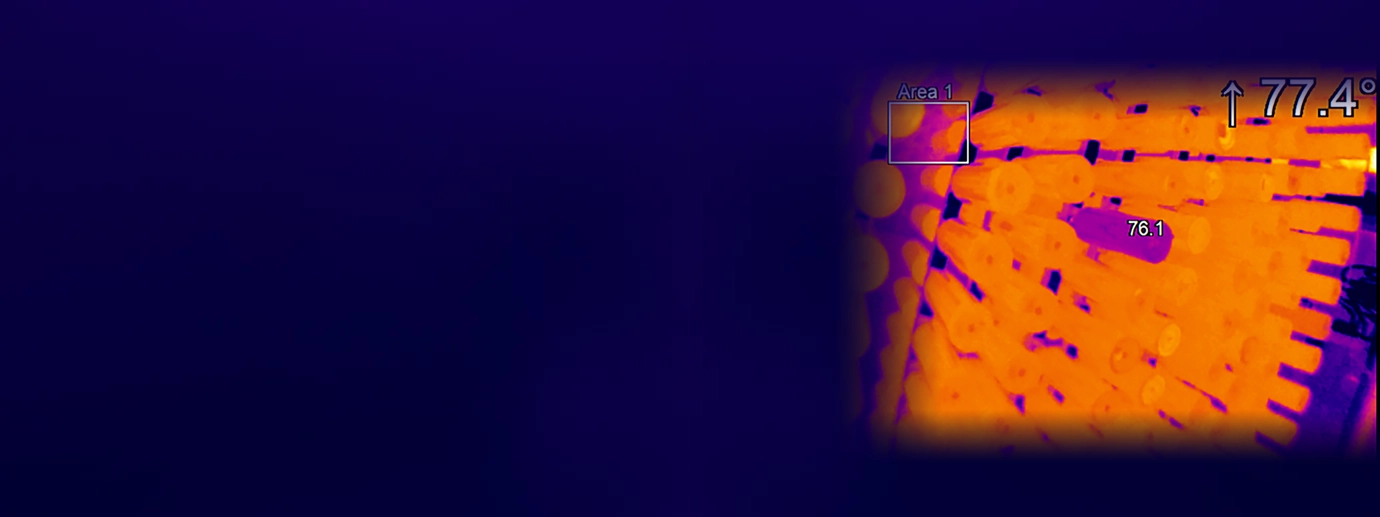

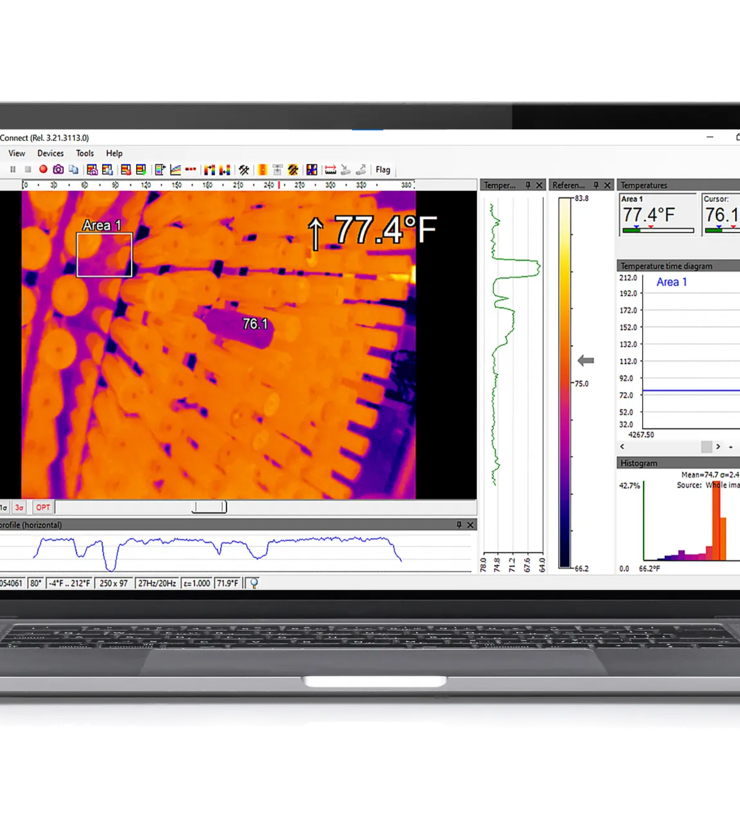

Potřeba rychlé a přesné kontroly je obzvláště důležitá při plnění velkého počtu lahví v krátkém čase. Jednou z významných výzev je přesné monitorování plynem plněných lahví vyrobených z lakovaného hliníku, které mohou maskovat teplotní výkyvy. Identifikace anomálií v procesu plnění na základě povrchové teploty vyžaduje pokročilé nástroje.

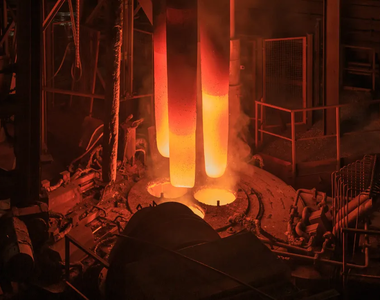

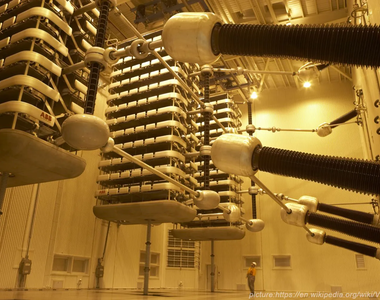

Výrobce této aplikace, působící v průmyslu průmyslových plynů, se potýkal s obtížemi s tradičními metodami, které zpomalovaly jeho výrobu a vedly k úzkým hrdlům. Hledal nové řešení, aby se vyhnul časově náročným ručním kontrolám nebo tlakovým zkouškám. Tyto metody byly nejen neefektivní, ale také náchylné k chybám, což proces dále zpožďovalo. Zákazník potřeboval efektivnější způsob sledování procesu plnění, zejména proto, že teplota lahví se během vstřikování plynu mění a vadné lahve často vykazují statické nebo abnormální teplotní profily. Tyto výzvy vytvořily naléhavou potřebu řešení, které by bylo schopno monitorovat teplotu v reálném čase v celém plnicím stojanu lahví a zajistit, aby každá lahev mohla být zkontrolována na potenciální vady, aniž by se zpomalil celkový pracovní postup.