Optimalizace řízení teploty při oxidaci prekurzoru při stabilizaci PAN

Výroba uhlíkových vláken začíná vytvořením polyakrylonitrilu (PAN), který vzniká polymerací akrylonitrilových monomerů. Uhlíkové vlákno se skládá především z organických polymerů, které se vyznačují dlouhými molekulárními řetězci spojenými atomy uhlíku. Přibližně 90 % uhlíkových vláken se vyrábí postupem PAN.

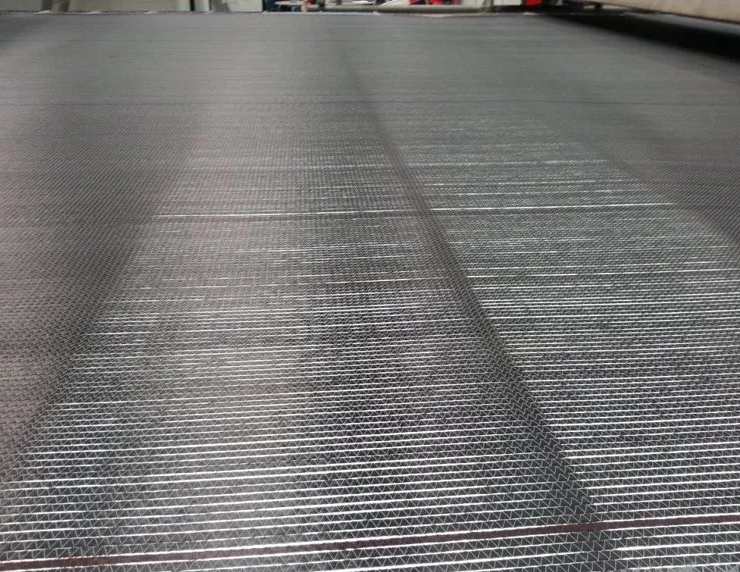

Počáteční fáze výroby zahrnují přeměnu suroviny, známé jako prekurzor, na uhlíkové vlákno. Tento prekurzor se před vstupem do oxidační fáze stáhne do dlouhých vláken a rovnoměrně rozprostře do pásu. Cesta prekurzoru těmito fázemi je klíčovou součástí výrobního procesu.

V následné oxidační fázi materiál mění barvu, což signalizuje jeho přiblížení k úplné oxidaci. Po úplné oxidaci je materiál připraven ke karbonizaci, což je proces prováděný v nízkoteplotních i vysokoteplotních pecích.

Stabilizace zahrnuje zesíťování polymerních řetězců, aby se zabránilo jejich uvolnění a štěpení během následné karbonizace. Tento proces obvykle probíhá ve vzdušné atmosféře při teplotách 200 až 300 °C. Délka tohoto procesu závisí na tloušťce vlákna a u PAN vláken obvykle trvá dvě až čtyři hodiny.

Po dosažení úplné oxidace je materiál připraven na fázi karbonizace, která probíhá v nízkoteplotních i vysokoteplotních pecích.

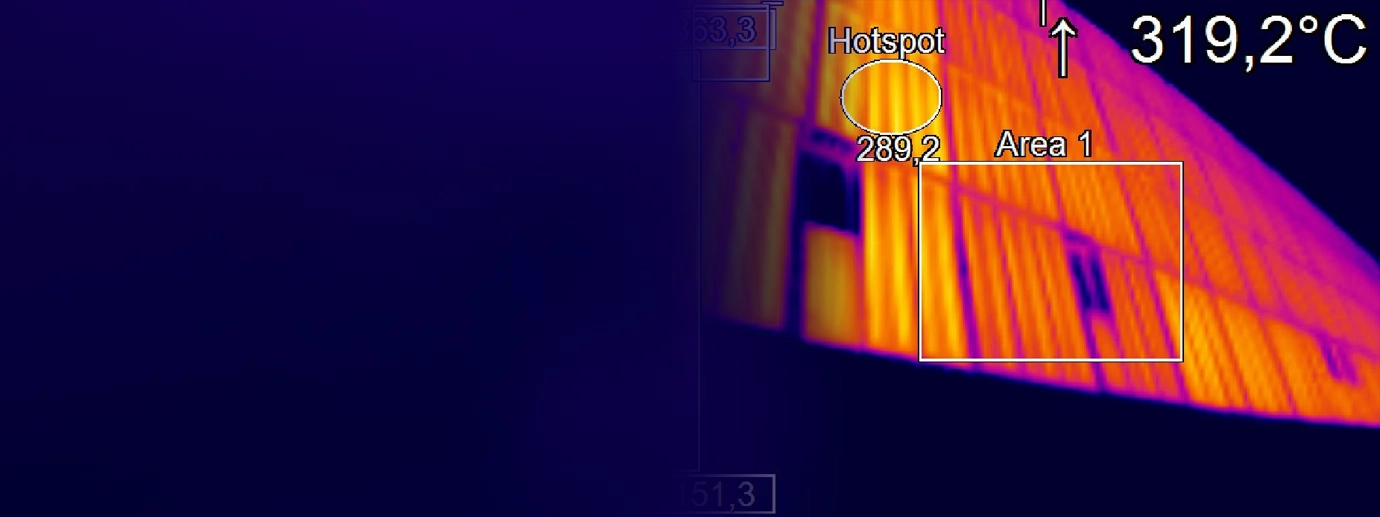

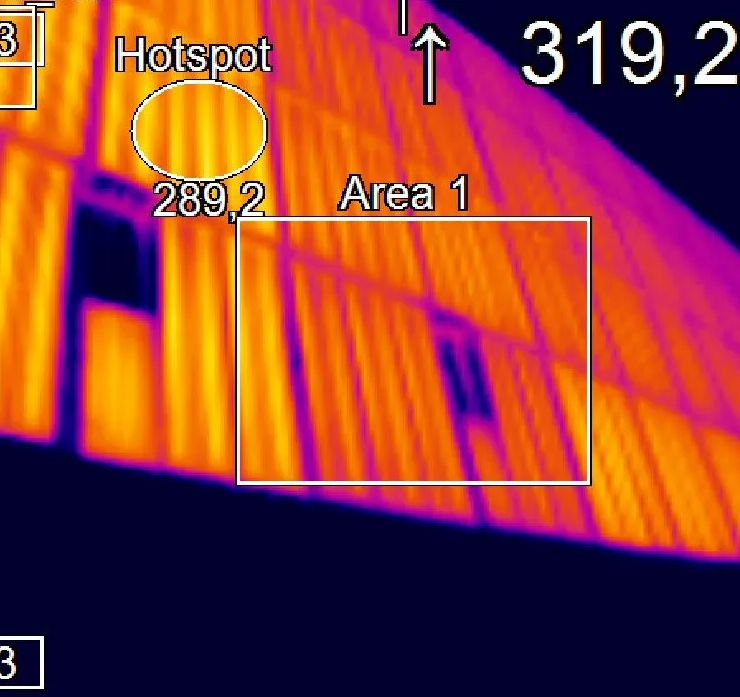

Jedním z klíčových problémů tohoto procesu je přesné řízení teploty ve vysokoteplotním prostředí, kde se tyto prekurzory stabilizují. Tato kontrola je klíčová pro zajištění stabilního a opakovatelného výrobního procesu, který v konečném důsledku vede k vysoce kvalitním komponentům z uhlíkových vláken s minimálním odpadem a přepracováním. Pro řešení tohoto problému se stává zásadní infračervené měření teploty, které nabízí bezkontaktní, přesné údaje v reálném čase, jež hrají významnou roli při udržování požadované úrovně teploty.