Dosažení konzistentní kvality při vstřikování pomocí tepelného monitorování a stability procesu

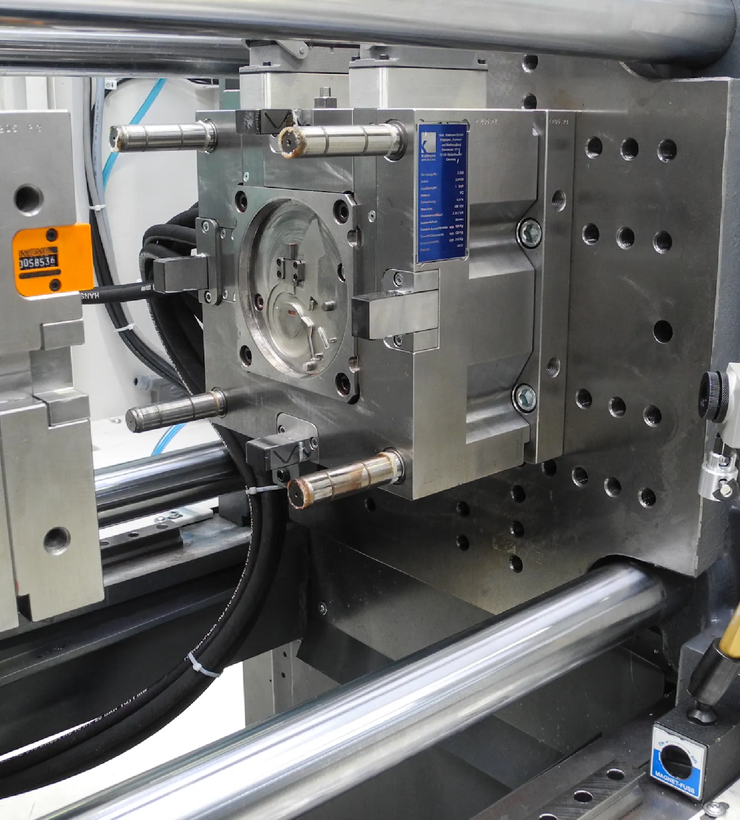

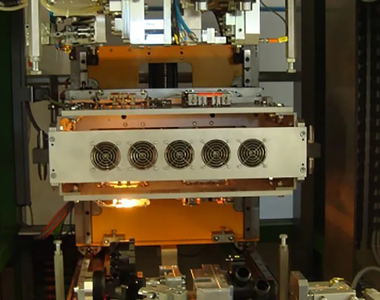

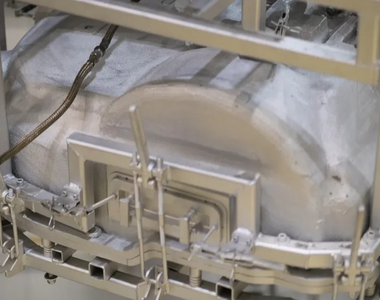

Vstřikování je široce používaný výrobní proces pro výrobu složitých plastových dílů ve velkých objemech. Tento proces zahrnuje zahřívání plastového materiálu, dokud se neroztaví, a následné vstřikování roztaveného plastu do přesně navržené formy pod vysokým tlakem. Po vstříknutí do formy se plast ochladí, ztuhne a vytvoří dutinu formy. Po ochlazení se forma otevře a hotový díl se vysune.

Nekontrolované a nestabilní procesy vstřikování jsou nejčastějším zdrojem nákladů ve výrobě. Značná část všech vad souvisejících s dílem, jako je nedostatečná rozměrová stabilita, deformace, nedostatečná kvalita povrchu, tvorba otřepů, stopy po propadnutí, velmi kolísavá kvalita dílu a příliš dlouhá doba cyklu, je stále připisována kvalitě a nastavení temperace nástroje během procesu.

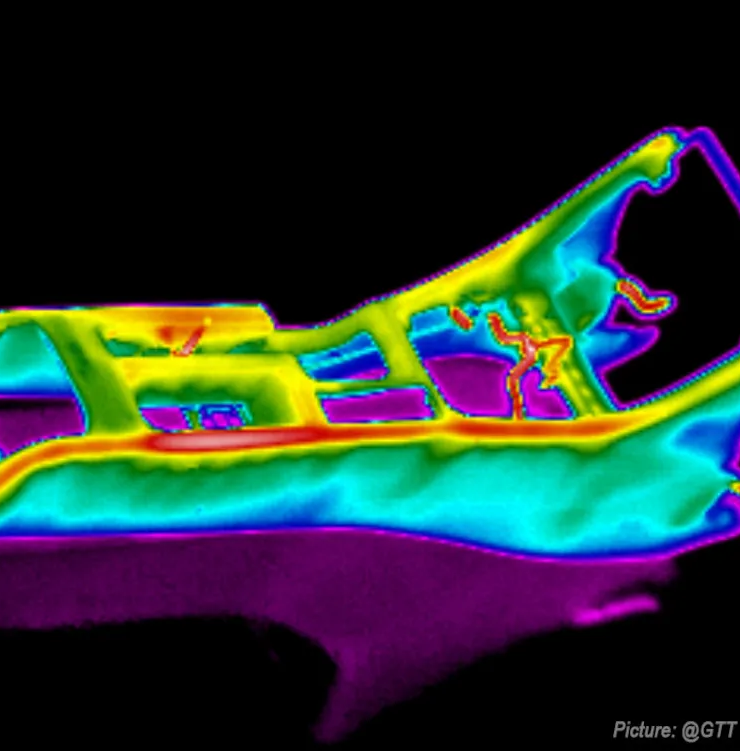

Je dobře známo, že teplota je kritickým parametrem při výrobě plastových dílů. Konzistentní kvality dílů při vstřikování lze dosáhnout pouze tehdy, je-li v průběhu celého procesu udržována teplotní rovnováha. Přibližně 60-70 % všech chyb souvisejících s výlisky lze vysledovat zpět k temperaci vstřikovací formy.

Rozměrové problémy a špatné mechanické vlastnosti vznikají v důsledku nadměrných teplotních odchylek ve stěně formy, které jsou často způsobeny asymetrickým uspořádáním chladicích kanálů, nedostatečným odvodem tepla nebo přemostěním chladicích kanálů.

Teplotní problém představuje také deformace výlisku. Deformace jsou obvykle důsledkem nerovnoměrného rozložení teploty ve formě, které je způsobeno podobnými faktory jako rozměrové problémy - nerovnoměrným chlazením, nedostatečným odvodem tepla nebo nesprávným uspořádáním chladicích kanálů.

Povrchové znaky, jako jsou lesklé nebo matné skvrny nebo zpeření, se odchylují a vady vznikají v důsledku tepelných nesrovnalostí ve formě, zejména v okolí vložek, vyhazovacích čepů, trnů, přidržovačů, žebrování a otvorů. Častými viníky jsou nedostatečná izolace horkých vtokových systémů, netemperované partie výlisků a nedostatečný odvod tepla.

Nadměrně dlouhé doby chlazení a cyklů v důsledku špatně nakonfigurovaných systémů temperace nástrojů, značných tlakových ztrát v temperačním systému a horkých míst na výlisku v důsledku zablokovaných chladicích kanálů nebo špatně udržovaného chladicího zařízení mohou vést k prodloužení doby cyklu. Tyto problémy často zhoršuje používání neupravené nebo nedostatečně upravené vody v chladicím systému.

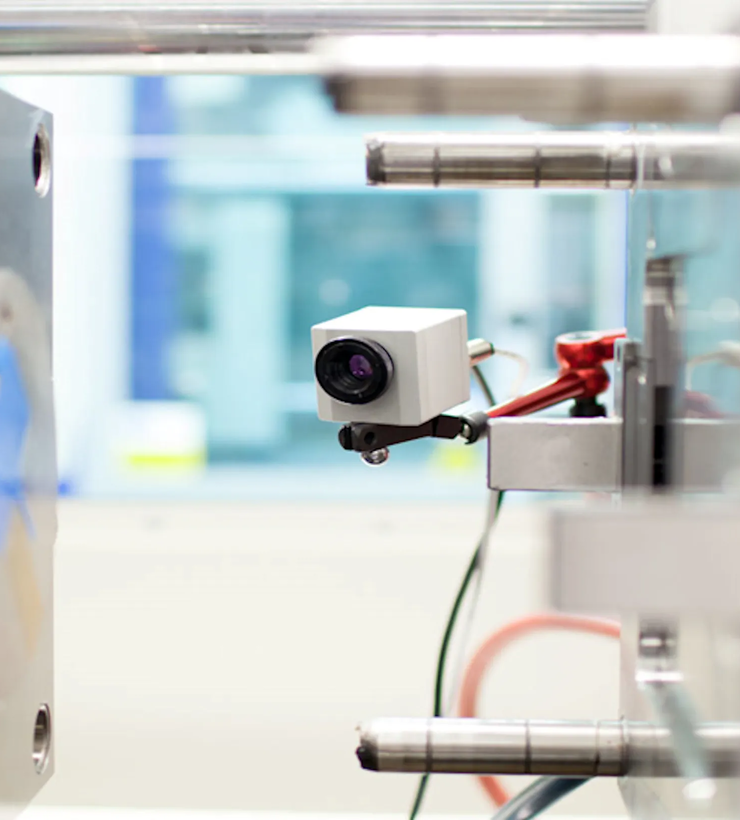

Hlavní motivací pro tepelný monitoring je proto včasné odhalení tepelných nedostatků a změn v procesu, jakmile k nim dojde. Jednou z nejrychlejších, nejúčinnějších a nejpřesnějších dostupných technik je infračervená termografie.