Vysokorychlostní výroba a riziko teplotních odchylek

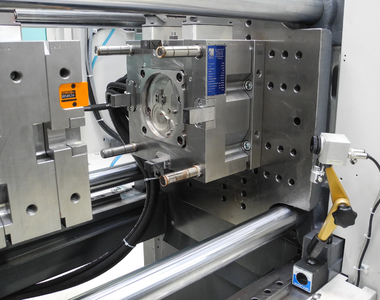

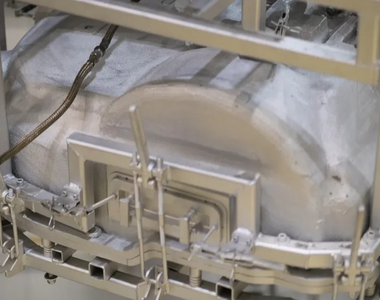

Proces vstřikování vyfukováním je široce používanou metodou výroby plastových nádob, zejména PET lahví. Tento proces obvykle zahrnuje dvě fáze. V první fázi, nazývané vstřikování, se vytvoří plastové předlisky. Tyto předlisky připomínají silnostěnné plastové trubky s jedním otevřeným koncem, který již obvykle obsahuje hrdlo se závitem pro uzávěr láhve. Ve druhé fázi, známé jako vyfukování, se předlisek zahřeje a poté se pomocí stlačeného vzduchu roztáhne a vyfoukne do konečného tvaru uvnitř formy.

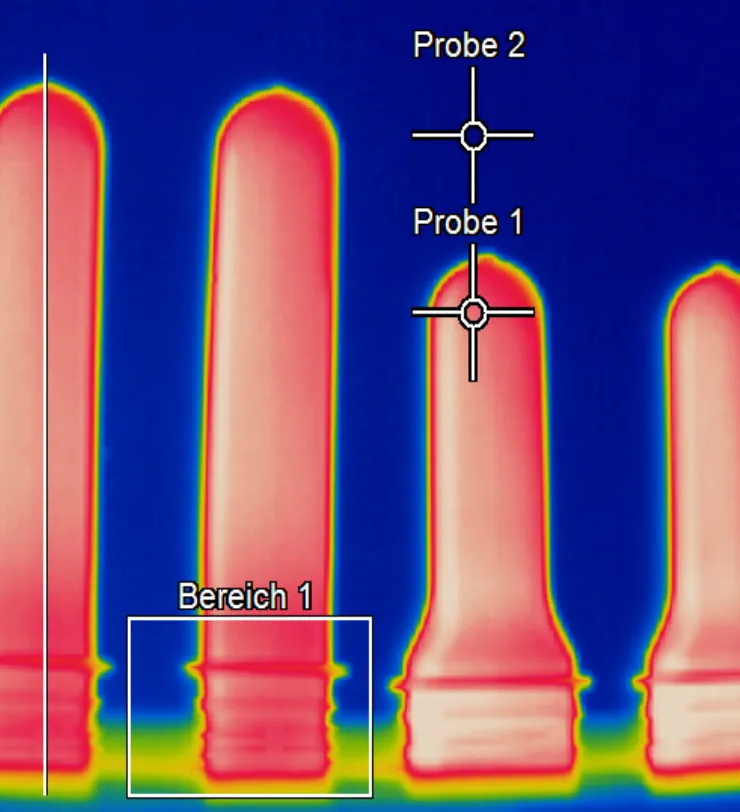

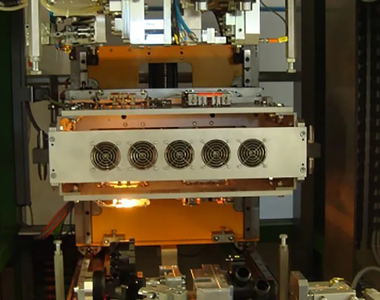

Při zahřívání předlisku je rozhodující kontrola teploty. Předlisek musí dosáhnout určité teploty, aby náležitě změkl a mohl být rovnoměrně vyfouknut do formy. Pokud je teplota příliš nízká, materiál se nemusí správně roztáhnout, což má za následek nerovnoměrnou tloušťku stěn nebo neúplné vytvarování. Naopak, pokud je předlisek přehřátý, může být materiál příliš tenký, což vede ke vzniku slabých míst v láhvi. Oba scénáře mohou vést k problémům s kvalitou, například k lahvím, které nesplňují strukturální normy nebo jsou náchylné k úniku během používání.

Vzhledem k vysoké rychlosti moderních výrobních linek, kde se v krátké době vyrobí stovky nebo tisíce lahví, je přesné a rychlé měření teploty nezbytné pro zajištění konzistence a kvality výrobků. Infračervené snímače teploty představují spolehlivé řešení pro sledování a řízení procesu ohřevu předlisku, zajišťují rovnoměrné rozložení teploty a snižují riziko vzniku výrobních vad.