Řízení teploty přechodu skla při tepelném tváření pomocí infračervených zářičů

Tepelné tvarování je výrobní proces používaný k tvarování termoplastických materiálů zahříváním plastové fólie, dokud se nestane poddajnou, a následným tvarováním do určitého tvaru. Tento proces má zásadní význam pro obaly, které se používají k výrobě potravinářských obalů, zdravotnických zásobníků a obalů na spotřební zboží. V automobilovém průmyslu se tepelně tvarované plasty používají pro výrobu součástí, jako jsou palubní desky, výplně dveří a obložení interiéru. Jsou nezbytné pro výrobu okenních profilů, trubek a izolačních materiálů ve stavebnictví. Kromě toho se tepelně tvarované plasty používají v různých výrobcích spotřebního zboží, včetně nápojových lahví, funkčních fólií na obuv a dalších výrobků každodenní potřeby.

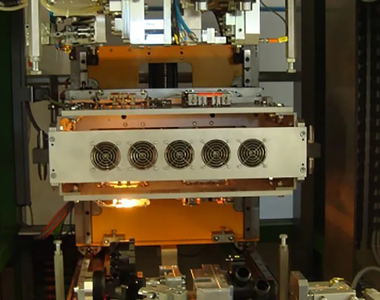

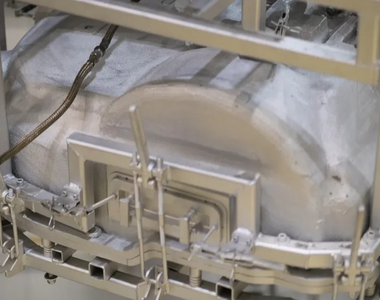

Proces tepelného tváření začíná zahříváním termoplastické fólie, dokud se nestane měkkou a poddajnou a nedosáhne teploty skelného přechodu. Tento krok je nezbytný, protože umožňuje snadné tvarování materiálu do požadovaného tvaru. K tomuto účelu se obvykle používají infračervené zářiče díky své účinnosti a schopnosti zajistit řízený ohřev. Jakmile je termoplastická deska poddajná, vytvaruje se do požadovaného tvaru pomocí formy metodami, jako je vakuové tvarování, tlakové tvarování nebo mechanické tvarování.

Každá metoda má specifické použití a výhody, ale spočívá ve formování zahřátého plastu tlakem nebo vakuem. Po vytvarování je třeba fólii ochladit, aby nová forma ztuhla a plast si zachoval svůj tvar a strukturální integritu. Vychlazený díl se vyjme z formy a může se podrobit dalšímu ořezávání a dokončování, aby se dosáhlo specifikací konečného výrobku. Mezi materiály běžně používané při tepelném tváření patří polyethylen (PE), polypropylen (PP), polystyren (PS), polyethylentereftalát (PET), akrylonitrilbutadienstyren (ABS) a polyvinylchlorid (PVC). Zajištění teplotní homogenity má zásadní význam pro zamezení vzniku vad v konečném výrobku, protože rovnoměrný ohřev zaručuje, že celá plastová deska dosáhne stejné úrovně poddajnosti, čímž se zabrání vzniku slabých míst nebo nesrovnalostí. Dostatečný průnik tepla je rovněž nezbytný pro dosažení potřebné poddajnosti bez přehřátí.

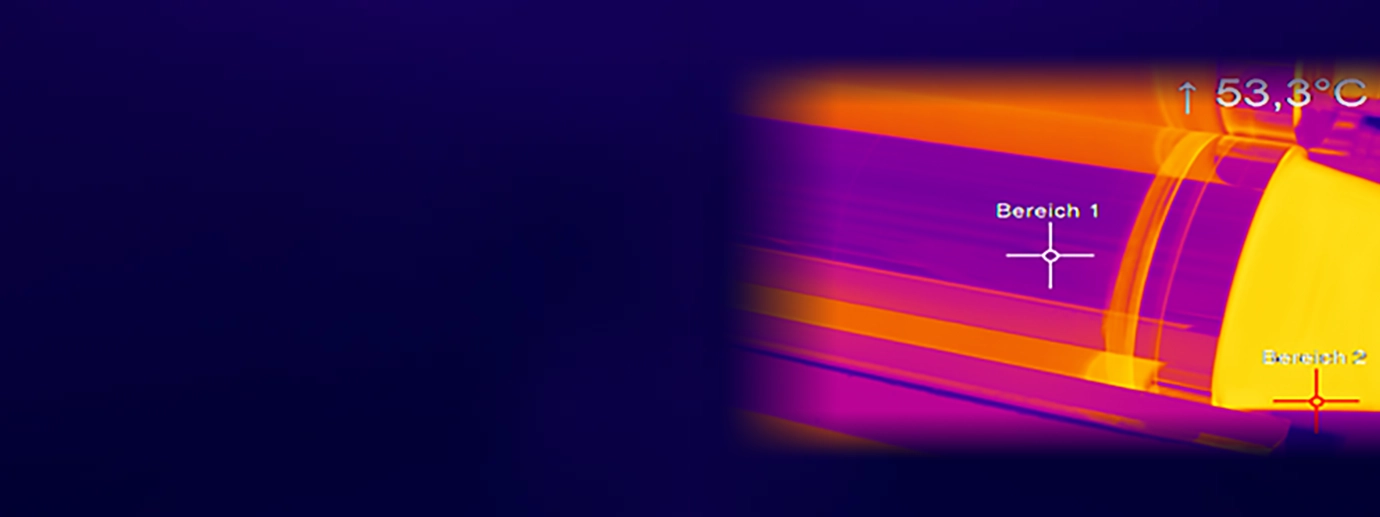

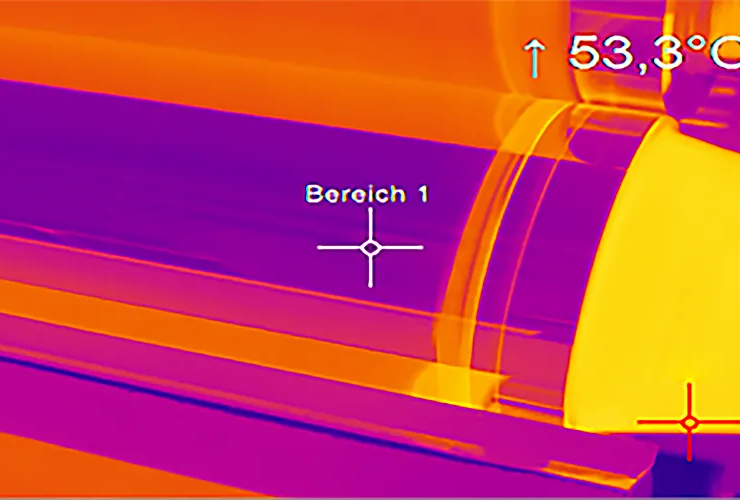

Infrared sensors are necessary to ensure the plastic reaches its glass transition temperature. However, temperature monitoring can be challenging because the plastics are often less than 400 µm thick, and the process involves infrared heaters. Infrared heaters transmit heat or energy contactlessly through directed infrared radiation. To use infrared heating processes as efficiently as possible, the emissivity of the plastic material must be considered, determining whether the IR emitter should operate in the short, medium, or long-wave infrared range. The emissivity depends on the material, surface quality, wavelength, angle, and, in some cases, the applied configuration.

The requirements for the radiant heater/infrared radiator differ depending on the wavelength of the IR radiation and the material of the product. A challenge in this aspect is that an infrared sensor working in the same wavelength range could pick up back reflection from the heat emitter.

Moreover, thin plastic film is used for thermoforming parts with thin wall thickness, which might be transparent in some spectral ranges. This makes this application even more challenging, as an infrared temperature sensor with the wrong spectral sensitivity might not pick up the plastic film’s infrared radiation.