Klíčová role přesné bezkontaktní regulace teploty v procesu tváření skla

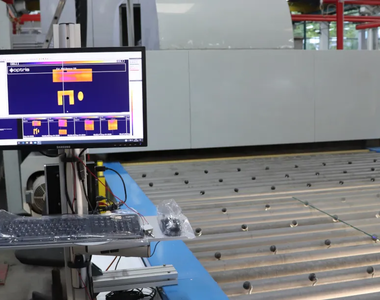

Průmyslový výrobce ve sklářském průmyslu potřebuje spolehlivé a snadno integrovatelné řešení měření teploty pro sledování a kontrolu teploty skleněných trubek během procesu tváření s možností regulace ohřevu v případě potřeby.

Přesná kontrola teploty během procesu tváření je klíčová. Pokud je teplota příliš vysoká, sklo se stává příliš tekutým a nedokáže si udržet potřebný tvar a strukturu, což vede k nerovnoměrné tloušťce a průměru stěn, což ohrožuje mechanickou pevnost skleněných trubek. Naopak při příliš nízké teplotě se skleněná hmota obtížně tvaruje, což může způsobit povrchové vady, neúplné tvarování nebo dokonce úplné rozbití skleněné trubice.

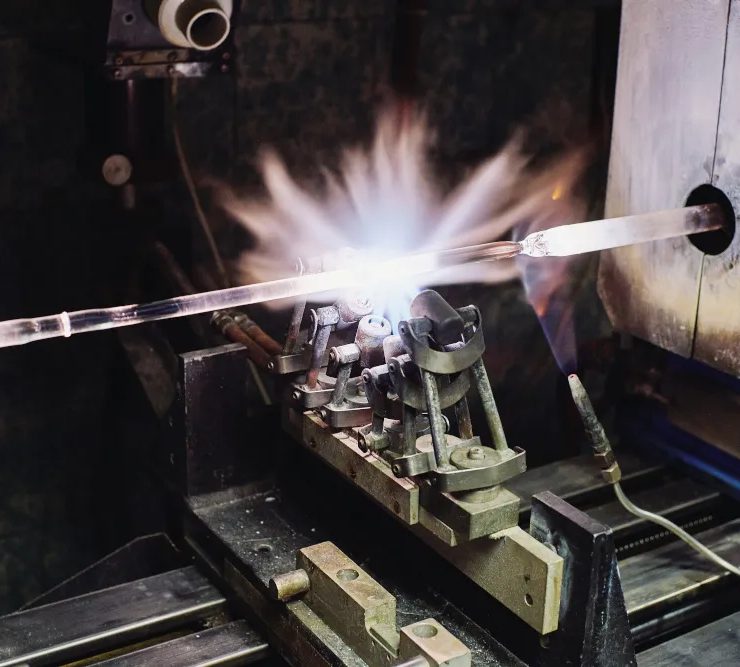

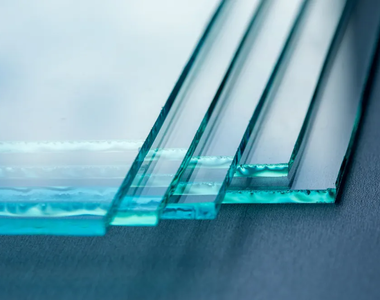

Při výrobě trubicového skla se z taveniny vytahuje souvislý pramen surového skla, který se pomalu ochlazuje a tuhne na přímém vedení, načež se rozdělí na úseky.

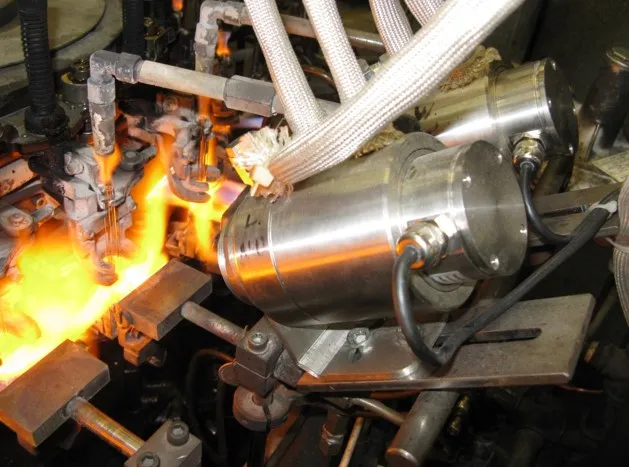

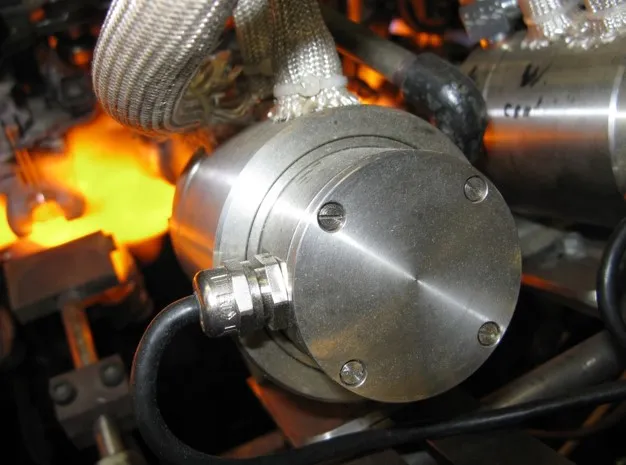

Přesné měření teploty a instalace měřicích systémů jsou vzhledem ke stávajícím procesním podmínkám náročné. Vysoké a proměnlivé teploty způsobené zahříváním plynovými plameny (v rozmezí od 1 000 °C do 1 200 °C) vystavují měřicí přístroje extrémním podmínkám, kdy okolní teplota výrazně přesahuje 80 °C. Pohybující se a formující se hmota skla navíc vyžaduje, aby měřicí přístroje reagovaly rychle a přesně a poskytovaly údaje v reálném čase. Při bezkontaktním stacionárním infračerveném měření teploty hraje zásadní roli emisivita skla, která ovlivňuje přesnost.

Vzhledem k vysokým teplotám a riziku poškození skla jsou kontaktní teploměry pro cílenou kontrolu teploty nevhodné. Průmyslový výrobce proto hledá nové řešení bezkontaktního měření.