Rizika nerovnoměrného rozložení teploty

Procesem float glass se vytvářejí velké desky plochého skla, a to tak, že roztavené sklo plave nad lázní roztaveného cínu, čímž vzniká hladký a rovnoměrný povrch. Poté, co sklo opustí cínovou lázeň o teplotě přibližně 265 °C, prochází kontrolovanými chladicími zónami, kde jeho teplota postupně klesá na přibližně 55 °C. Tento krok má zásadní význam pro zabránění tepelnému namáhání, které může vést k vadám, jako jsou praskliny nebo samovolné rozbití.

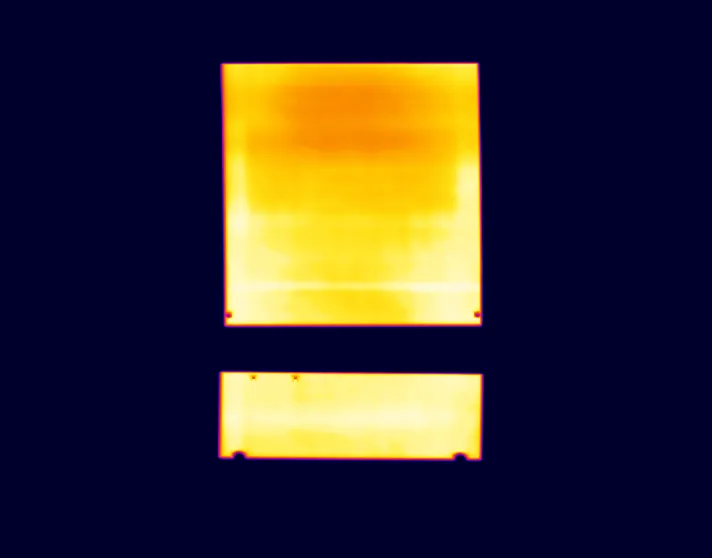

Jedním z hlavních problémů tohoto procesu je zajištění rovnoměrného rozložení teploty po celém povrchu skla během chlazení. Nerovnoměrné ochlazování může způsobit vznik vnitřních napěťových bodů, které sklo oslabují a ohrožují jeho kvalitu. Tradičně se k měření teploty v určitých bodech používaly pyrometry, které však poskytují pouze lokální údaje, které nemusí zachytit celý teplotní profil skla.

Kromě toho může náročné prostředí chladicích zón s vysokými teplotami a prachem ovlivnit přesnost a životnost běžných měřicích nástrojů. Hromadění prachu na senzorech může snížit jejich účinnost, což vede k nepřesným údajům.

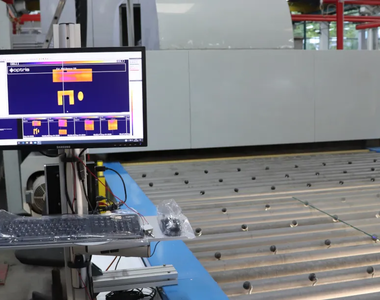

Potřeba přesného monitorování teploty v reálném čase je nezbytná nejen pro zlepšení kvality výrobků, ale také pro zvýšení efektivity výroby. Pokročilé infračervené systémy měření teploty představují komplexnější řešení, které výrobcům umožňuje sledovat celý povrch skla a včas upravovat proces chlazení, čímž zajišťuje konzistentní výsledky a snižuje množství odpadu.