Klíčové problémy při řízení teploty během kalení skla

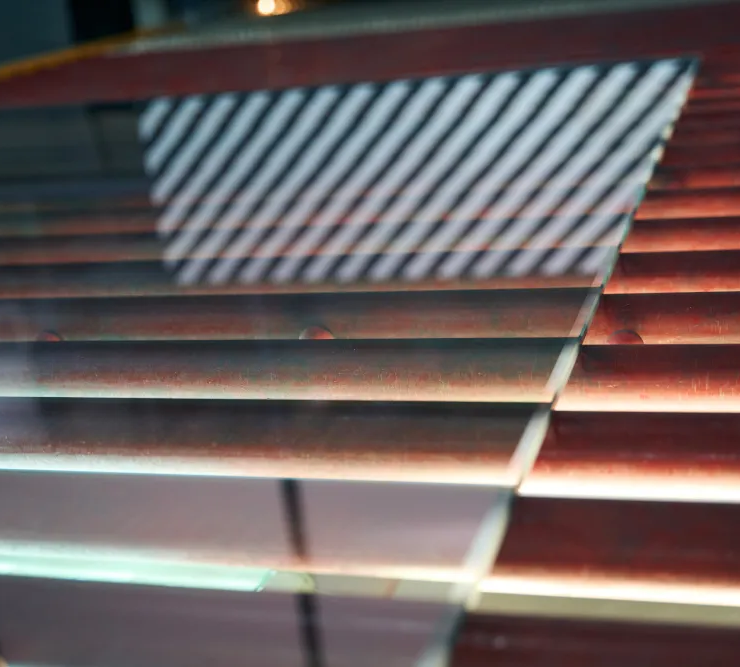

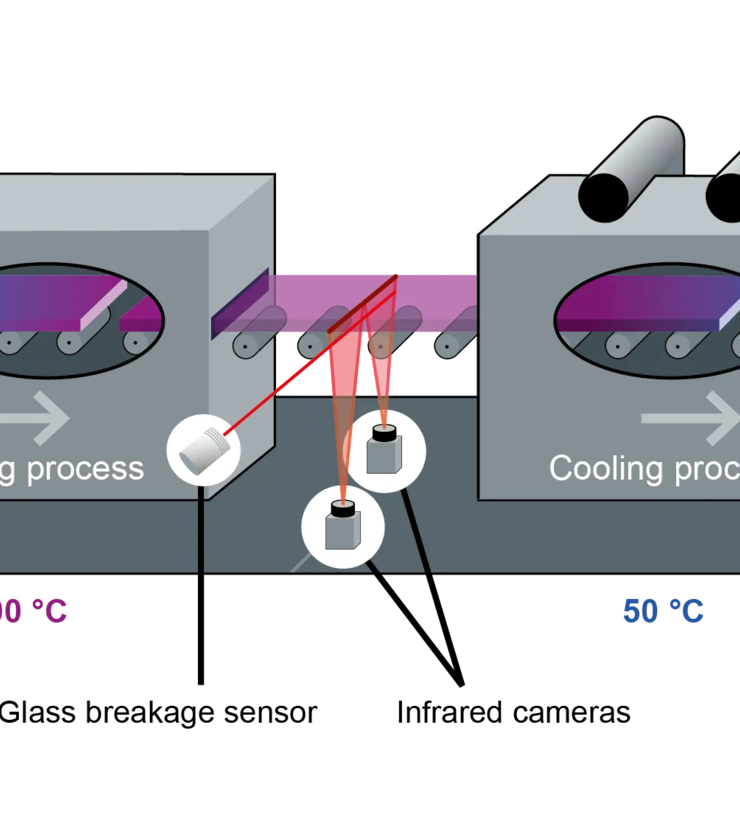

Výroba jednoduchého bezpečnostního skla (SPG) je složitý proces, který vyžaduje přesnou kontrolu teploty, aby byla zajištěna bezpečnost a kvalita výrobku. SPG se vyrábí zahříváním plochého skla v kalicí peci a jeho následným rychlým ochlazením. Tento proces kalení zpevňuje sklo a zajišťuje, že se při rozbití roztříští na malé tupé kousky, což výrazně snižuje riziko zranění. SPG se běžně používá v aplikacích, kde je bezpečnost skla kritická, například ve fasádách budov, oknech vozidel a sprchových dveřích.

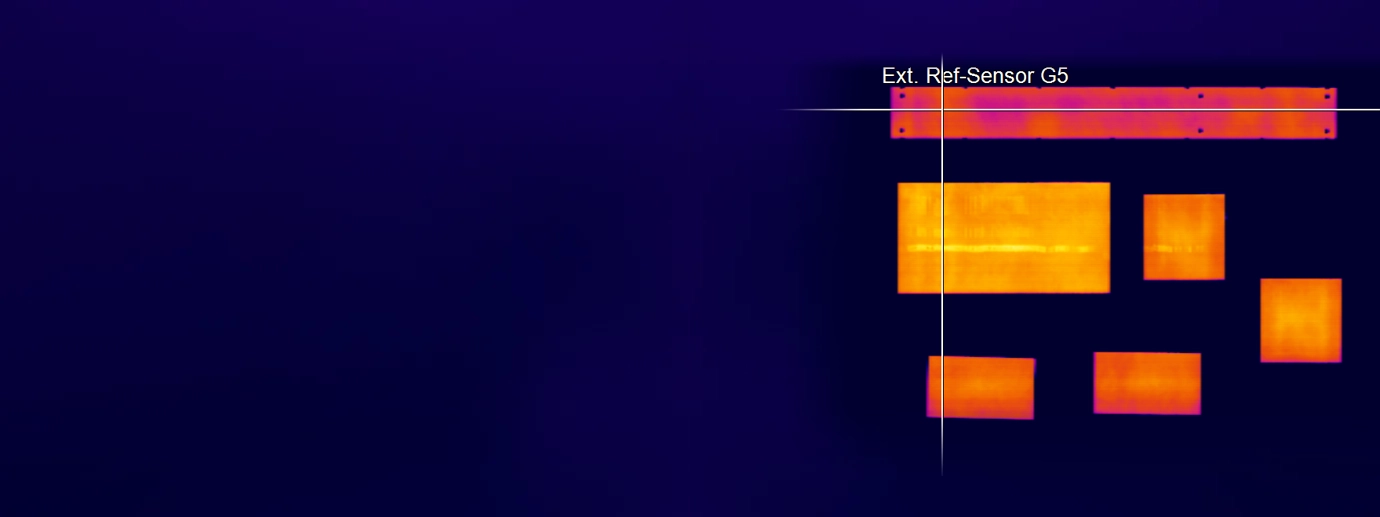

Udržení rovnoměrného rozložení teploty po celém povrchu skla je při kalení kritickým úkolem. Pokud se sklo nezahřívá rovnoměrně, mohou se na něm vytvořit napěťová místa, která mohou způsobit jeho rozbití během výroby nebo mít za následek nekvalitní výrobek. Tradiční metody měření teploty, jako jsou termočlánky uvnitř pece, poskytují pouze údaje o teplotě v peci, nikoli o skutečné teplotě povrchu skla. Toto omezení může vést k neefektivitě a problémům s kvalitou, zejména při práci s pokročilými materiály, jako je Low-E sklo, které má reflexní povlak, jenž komplikuje měření teploty.

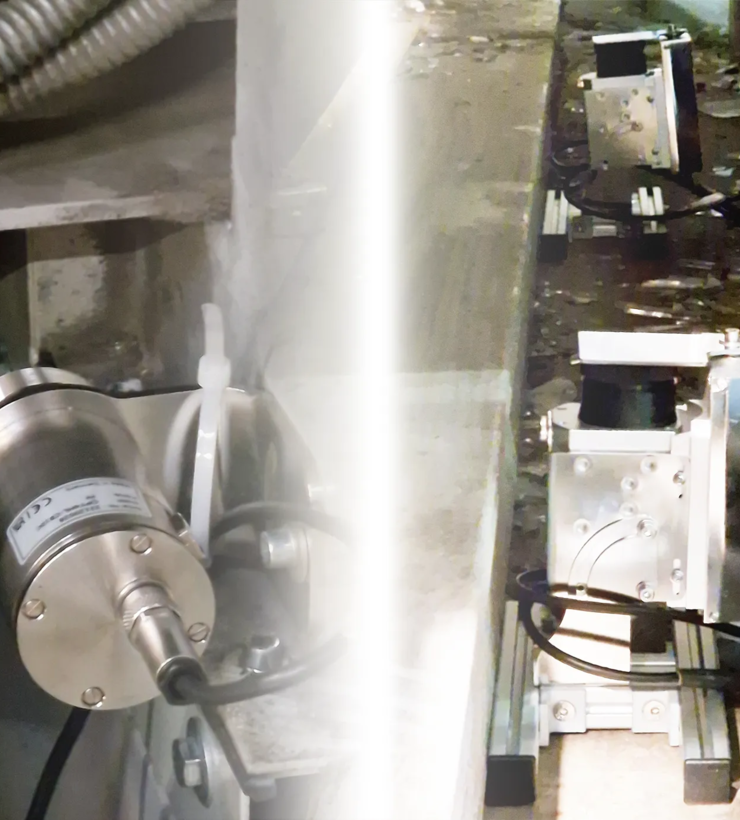

Přesná kontrola teploty zajišťuje, že sklo splňuje bezpečnostní normy a nedochází k výpadkům výroby. Nerovnoměrné rozložení teploty může mít za následek značné plýtvání materiálem a prostoje ve výrobě. S tím, jak se zdokonalují procesy výroby skla, nabývají přesné systémy měření teploty na významu. Infračervené měření teploty, zejména pomocí termovizních systémů, nabízí vynikající řešení pro přímé sledování teploty povrchu skla a zajištění homogenního profilu ohřevu v průběhu celého procesu.