Problémy s měřením teploty v procesu chlazení slínku

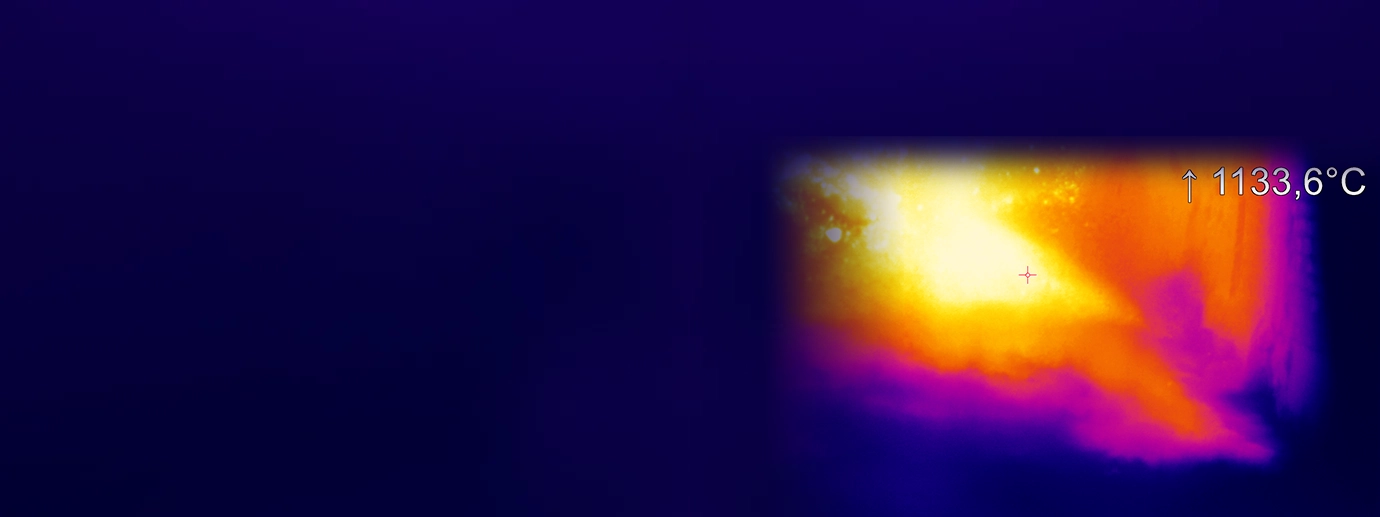

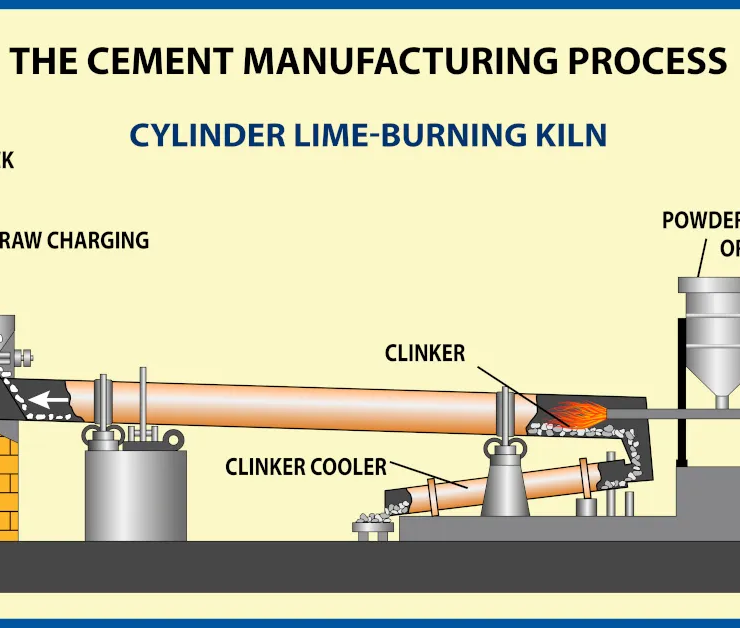

Výrobní proces slínku klade vysoké nároky na sledování teploty, zejména během fáze chlazení. Slínek, který se vypaluje v rotační peci při teplotách až 1450 °C, musí být před dalším zpracováním ochlazen pod 200 °C. Sledování tohoto procesu bylo pro mnoho výrobců slínku výzvou, protože konvenční vizuální systémy nemohou poskytnout přesné informace o teplotě materiálu. V minulosti byl slínek u mnoha výrobců monitorován vizuálně, což často vedlo k neefektivním a časově náročným procesům. Dlouhé fáze chlazení bez zpětné vazby o skutečné teplotě materiálu způsobovaly zpoždění a neoptimální řízení procesu. Zkušení zaměstnanci často ručně kontrolovali teplotu a teprve poté zahajovali další krok procesu.

Potřeba přesnějšího řízení procesu chlazení vyplývá ze skutečnosti, že slínek je připraven k dalšímu kroku zpracování pouze při optimálních teplotách. Bez přesných údajů o teplotě existovalo riziko, že slínek bude do další fáze převeden buď příliš brzy, nebo příliš pozdě, což by vedlo k dodatečným nákladům a ztrátě času. Úkolem bylo najít řešení, které by umožňovalo přesné měření teploty v prašném a extrémně horkém prostředí chladiče slínku. Monitorování procesu chlazení pomocí přesného měření teploty je proto nezbytné pro optimalizaci procesu a zvýšení efektivity.