Problémy s regulací teploty při výrobě skleněných stříkaček

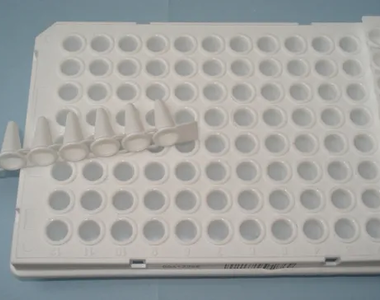

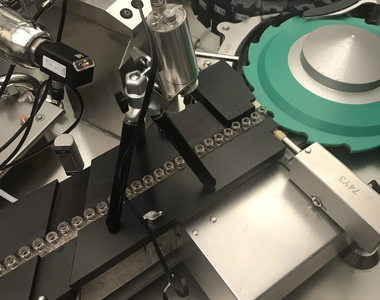

Výroba skleněných stříkaček zahrnuje komplexní regulaci teploty během procesu tváření skla. Nejprve se skleněná trubice zahřeje na teploty dosahující až 1100 °C, než projde různými fázemi výrobní linky. Během těchto fází je sklo podrobeno řadě procesů, včetně přetváření aplikací přesné síly, jako je vytvoření zúžené nebo zesílené oblasti, což vyžaduje přesnou regulaci teploty. Pohyb skleněných trubic je nepřetržitý, protože jakékoli zpoždění nebo nesprávná teplota může vést k předčasné deformaci a vzniku vadných stříkaček.

Významnou výzvou v tomto procesu je udržování skla v optimálním teplotním rozmezí. Pokud je sklo příliš studené, nebude se správně tvarovat, což bude mít za následek vady výrobku. Na druhou stranu, pokud je teplota příliš vysoká, sklo se může deformovat před dosažením zamýšlené fáze tvarování, což vede k odpadu. K obtížnosti přispívá i rychlost procesu, protože skleněné trubice procházejí kritickou tvářecí oblastí během několika sekund, což ponechává minimální prostor pro chyby.

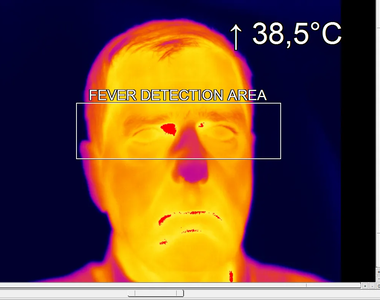

Měření teploty je nezbytné pro zajištění kvality konečného produktu, protože přesné sledování během fází ohřevu a tvarování přímo ovlivňuje efektivitu výroby. Přesnost potřebná v tomto procesu je důvodem, proč se regulace teploty pomocí infračervené technologie stala klíčovým řešením při výrobě skleněných stříkaček.