Pochopení tepelné dynamiky při řezání a gravírování laserem

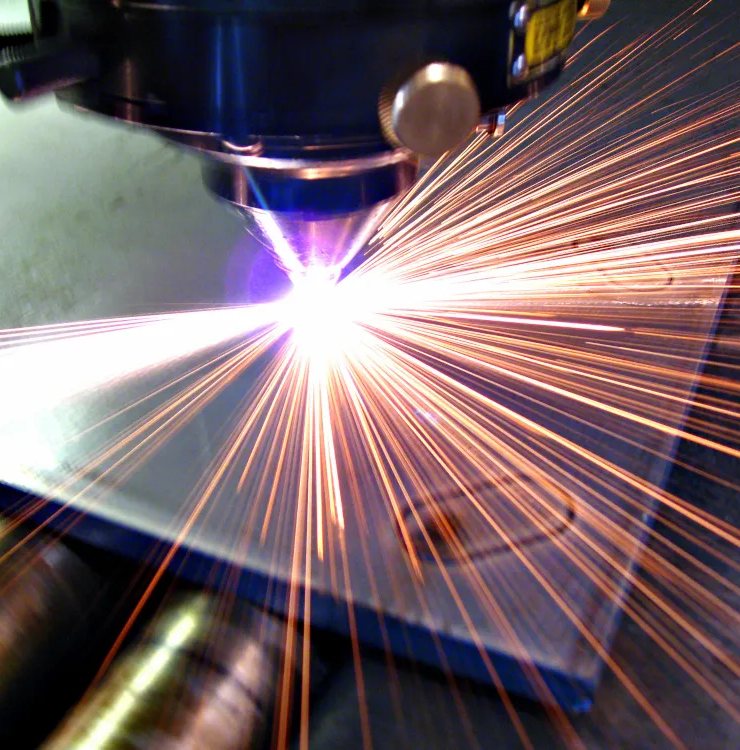

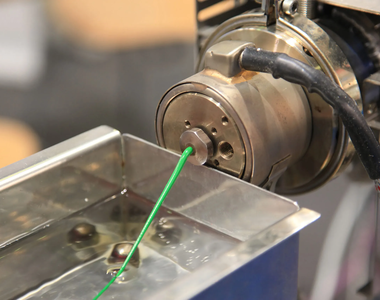

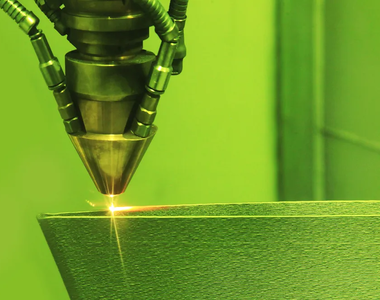

Laserové řezání a gravírování jsou vysoce přesné a účinné metody zpracování různých materiálů, včetně kovů, plastů a keramiky. Tyto procesy využívají koncentrovaný paprsek světla, obvykle z CO₂ nebo vláknového laseru, k řezání materiálů jejich tavením, spalováním nebo odpařováním.

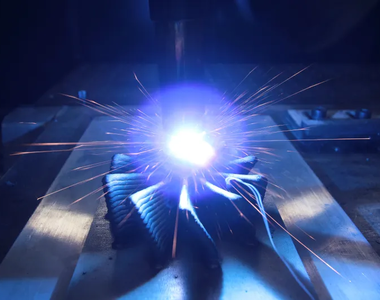

Ačkoli laserové řezání nabízí řadu výhod - například vysokou přesnost, rychlost a možnost vyrábět složité tvary - přináší také několik tepelných problémů, které mohou ovlivnit kvalitu a efektivitu operace. Laserové řezací stroje mohou generovat extrémně vysoké teploty, v závislosti na materiálu přesahující 1000 °C, což výrazně ovlivňuje zpracovávaný materiál.

Jedním z hlavních problémů při laserovém řezání je tvorba tepelně ovlivněné zóny (HAZ). Intenzivní teplo z laserového paprsku může změnit mikrostrukturu materiálu v okolí řezu, což může vést k mechanické degradaci. Výzkum ukazuje, že velikost a závažnost HAZ jsou ovlivněny různými parametry řezání, včetně výkonu laseru, rychlosti řezání a typu použitého pomocného plynu. Například vysoký výkon laseru a nízké řezné rychlosti mohou zvětšit HAZ, což vede k většímu narušení materiálu a snížení mechanické pevnosti.

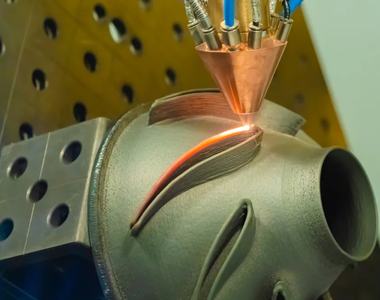

Rozložení teploty během laserového řezání úzce souvisí s celkovou kvalitou řezu. Nerovnoměrné rozložení teploty může vést k problémům, jako je tvorba strusky, zvýšená drsnost povrchu a změny šířky prořezu. Vysoké teploty při laserovém řezání mohou navíc způsobit tepelné deformace. Rychlé cykly zahřívání a ochlazování mohou mít za následek deformace, zejména u tenkých nebo vysoce tepelně vodivých materiálů, což ovlivňuje rozměrovou přesnost řezaných dílů a komplikuje montážní procesy.

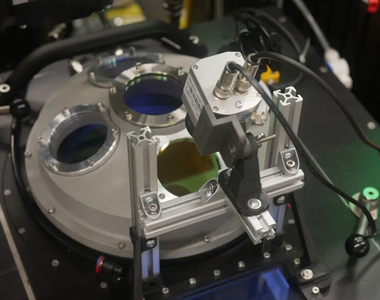

Tepelný výkon laserového řezacího stroje přímo ovlivňuje kvalitu řezu. Nadměrné teplo může způsobit deformaci materiálu, roztavení nebo zuhelnatění, což vede k nepřesným nebo poškozeným řezům. Tepelný výkon při řezání mohou ovlivnit různé faktory, jako je výkon laseru, zesílení světla, velikost ohniska, tvorba plazmatu, požadavky na rozlišení, vlastnosti krystalů a dokonce i použití inertních plynů.

Sledování tepelného otisku laserového procesu odhaluje nové poznatky pro optimalizaci.