Optimalizace pájení přetavením pro velkoobjemové osazování DPS

Proces pájení přetavením je nezbytný pro osazování elektronických součástek na desky s plošnými spoji (PCB), zejména pro pájení součástek technologií povrchové montáže (SMT). Tato metoda využívá dlouhé průmyslové konvekční pece k vytvoření spolehlivých pájecích spojů zahříváním součástek, DPS a pájecí pasty a tavením pájky bez přehřátí.

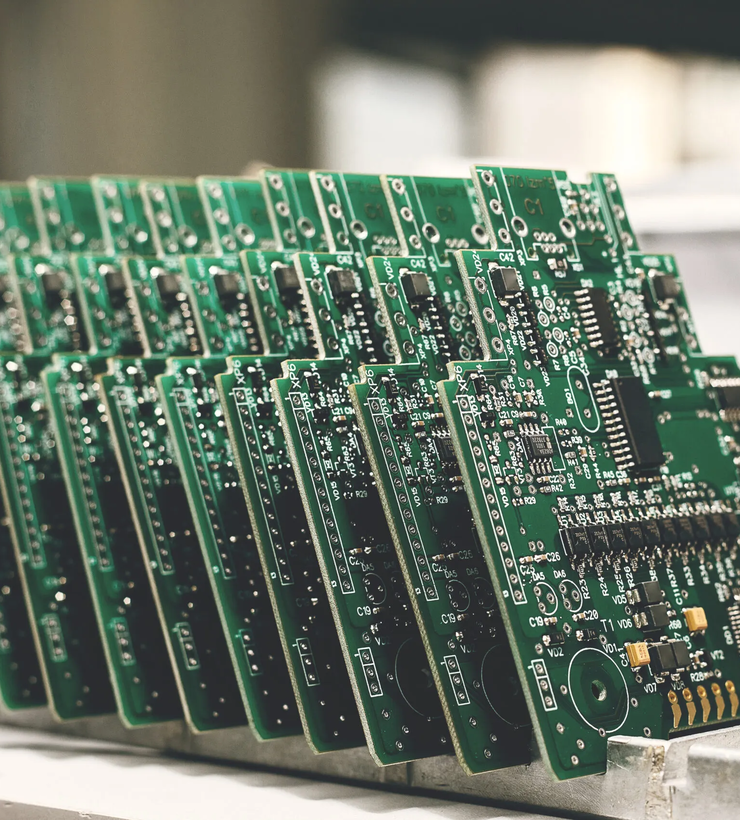

Při velkoobjemovém komerčním použití jsou přetavovací pece dlouhé tunely s dopravními pásy, které posouvají desky plošných spojů přes několik samostatně vyhřívaných zón, z nichž každá má řízenou teplotu. Technici nastavují rychlost dopravníku a teplotu v zóně, aby dosáhli určitého časového a teplotního profilu.

Proces začíná fází předehřevu, kdy sestava PCB vstupuje do pece při teplotě okolí. Teplo se zavádí postupně a dosahuje 100-125 °C, aby se zabránilo teplotnímu šoku a zajistilo rovnoměrné rozložení tepla. Během předehřevu se odpařují rozpouštědla v pájecí pastě a začínají se aktivovat některé složky tavidla.

Následuje fáze namáčení, kdy se teplota zvýší na 150-170 °C, čímž se stabilizuje teplota na celé desce plošných spojů a sníží se teplotní gradienty. Během této fáze se kalafuna v pastě roztaví a částice pájky se začnou spojovat. Stálá teplota namáčení po dobu kratší než jedna minuta zajišťuje rovnoměrný ohřev a zabraňuje tepelnému poškození.

Následuje fáze přetavení, kdy se teplota zvýší nad bod tání pájky, obvykle kolem 200 °C. Pájka dosáhne plně tekutého stavu a vytvoří spolehlivé spoje mezi vývody součástek a podložkami DPS. Doba zdržení, doba, po kterou pájka zůstává tekutá, je pečlivě kontrolována, aby nedošlo k poškození součástek.

Ve fázi ochlazování roztavená pájka tuhne a vytváří pevné spoje. Sestava se při výstupu z pece ochlazuje za pomoci okolního vzduchu nebo chladicích mechanismů. Řízené chlazení zabraňuje tepelným šokům a zajišťuje spolehlivé pájecí spoje.

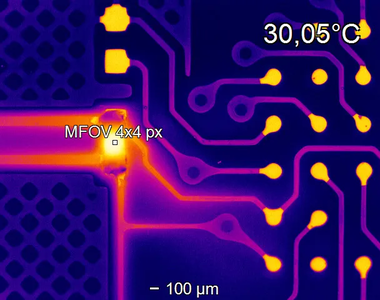

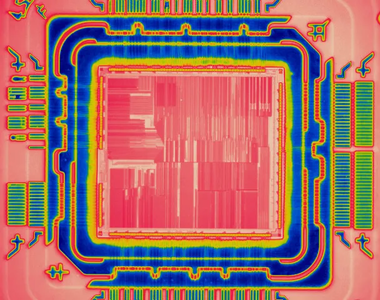

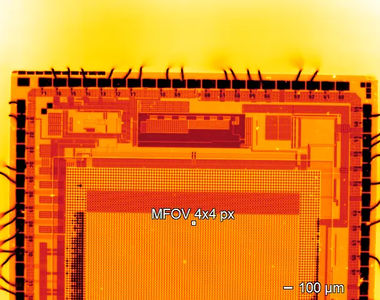

Dosažení rovnoměrného rozložení teploty na desce plošných spojů je velkou výzvou, protože rozdíly ve velikosti, hmotnosti a materiálu součástek mohou vést k nerovnoměrnému zahřívání. Tento problém se ještě zhoršuje u větších, hustě osazených desek plošných spojů. Navíc některé součásti, jako jsou keramické kondenzátory a kuličková mřížková pole, jsou citlivé na tepelné namáhání a vyžadují pečlivou kontrolu rychlosti ohřevu a chlazení, aby byla zachována spolehlivost.

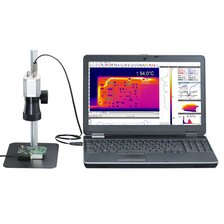

Řízení teploty v přetavovací peci obvykle zahrnuje uzavřený systém se strategicky umístěnými termočlánky a řídicí jednotkou. V některých konfiguracích jsou termočlánky umístěny v blízkosti tepelných zářičů, zatímco v jiných sledují zavěšené termočlánky teplotu vzduchu v určitých oblastech pece. Žádný z těchto přístupů však neměří přímo teplotu sestavy desek plošných spojů. Ve velkoobjemovém procesu SMT by mohlo být praktičtější časté procházení desky s přístroji pecí za účelem ověření teplotního profilu.