Vliv teploty na rovnoměrnost a viskozitu suspenze při povlakování elektrod baterií

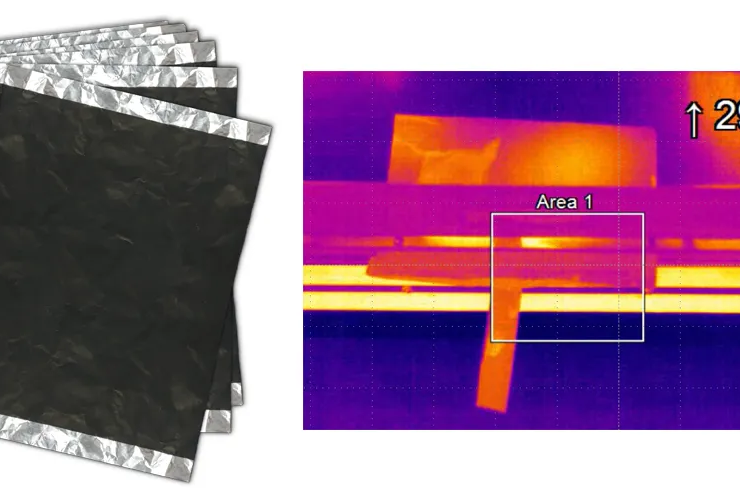

Každý akumulátor se skládá z několika jednotlivých článků. V lithium-polymerových bateriích se používají sáčky, známé také jako kávové sáčky. Každý sáček obsahuje několik párů anod a katod oddělených tenkou polymerní vrstvou zvanou separátor. Celá sáček je naplněna polotekutým elektrolytem, který usnadňuje transport iontů během vybíjení a nabíjení. Elektrody jsou tenké filmy mědi nebo hliníku potažené aktivním materiálem. Tyto materiály se zpracovávají do suspenze smícháním s rozpouštědly a pojivy. Tato směs, známá jako suspenze, se nanáší na kovovou fólii, která slouží jako substrát a vodič.

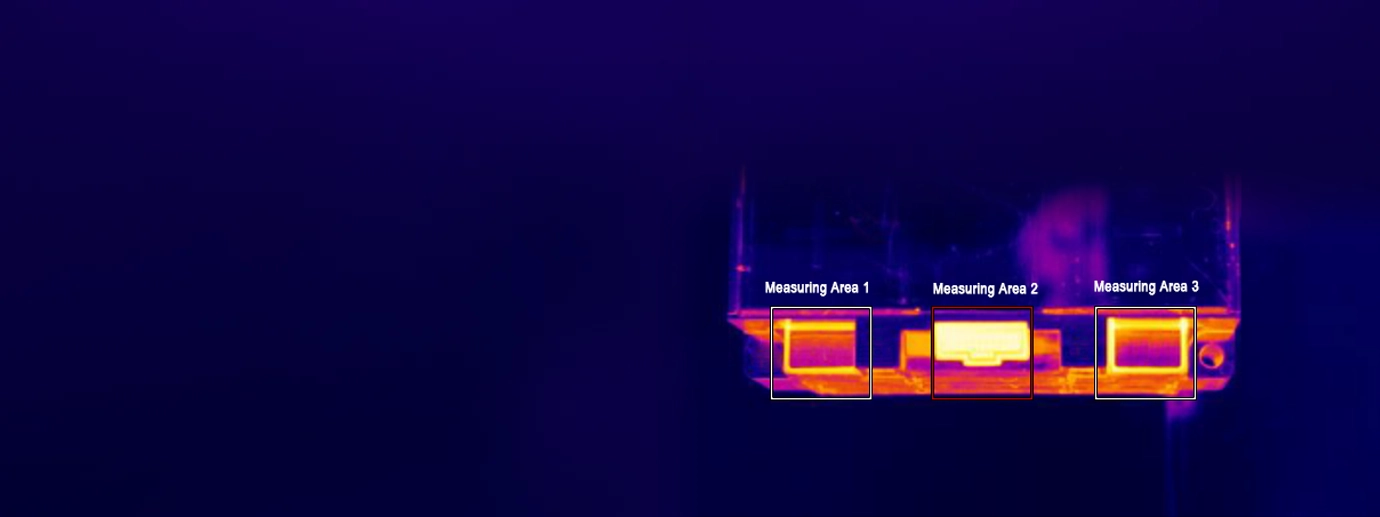

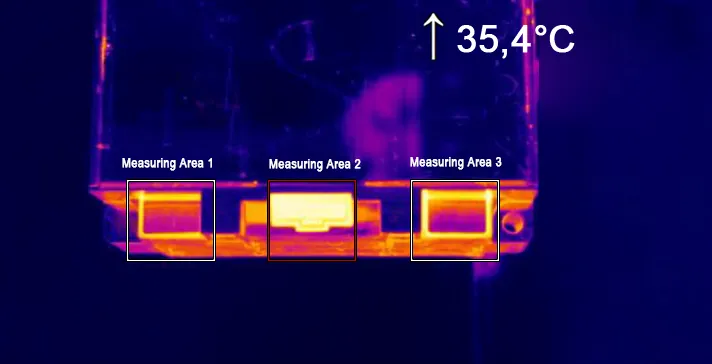

Během procesu nanášení povlaku musí být suspenze udržována v optimálním teplotním rozmezí přibližně 60 °C až 80 °C, aby byla zajištěna správná viskozita pro aplikaci. Jakmile je suspenze nanesena na kovovou fólii (sběrač proudu) a uschnuta, výsledná vrstva se nazývá kompozitní vrstva. Tato vrstva se poté lisuje kovovým válcem, aby se zvýšila její pevnost, optimalizovala její hustota a zlepšila elektrická vodivost a přilnavost aktivních materiálů. Tento proces se nazývá kalandrování.

Po kalandrování se potažené fólie nařežou do požadovaných tvarů a vylisují se z nich elektrody. Tyto elektrody se sestaví do bateriového článku pomocí vícevrstvého navíjení nebo stohování. Nakonec se článek naplní elektrolyty a hermeticky uzavře.

Kvalitu lithium-iontových baterií lze zlepšit zajištěním rovnoměrnosti tloušťky elektrodového plechu a optimalizací elektrických vlastností, které se mění během procesů sušení a lisování. Pro udržení rovnoměrnosti musí být viskozita suspenze optimální, což vyžaduje pečlivé sledování teploty suspenze i fólie během výroby.